白鳥大橋の概要と特徴

年表 (室蘭市ホームページ資料より作成)

| 昭和26年 | 室蘭港港口への湾橋建設構想が寄稿される |

| 昭和42年 | 「室蘭圏幹線道路建設促進期成会」が設立 |

| 昭和57年 | 白鳥大橋の都市計画が決定 |

| 昭和60年 | 建設工事が着工 |

| 平成8年 | 通行料の「当面無料化」が決定 |

| 平成10年 | 開通 |

主塔基礎工事

世界初の地中連続壁併用逆巻剛対基礎工法を採用。人工島の中詰材は発電所から発生した石炭灰を使用しています。

側塔

通常の吊橋では珍しい側塔が2基あり、形状をより美しくしています。(国内では他に大鳴門橋だけ)

主塔

4か所の水平材だけのスマートでシンプルなラーメン形式が採用されています。

ケーブル

常に風雨にさらされるケーブルを保護するため、世界で初めてS字型ワイヤーと特殊塗料によるラッピングを採用しました。

振動対策技術

振り子の原理を用いたコンピューター制御により振動を除去する制振装置ハイブリッド型TMD(Tuned Mass Damper)を採用しています。

(室蘭市ホームページ資料より作成)

吊りケーブルの構造とメンテナンス対策

1.架橋地点の環境

架橋地点は、室蘭港口の海上に位置し遮蔽物がないことから、飛来塩分による腐食環境にあり、特に冬期間は強い季節風を受けるなど、鋼橋にとっては極めて厳しい環境でした。そのため、橋梁を供用開始後も長期間にわたって健全な状態を保つためのメンテナンス対策を建設時に検討、実施しています。

2.吊り橋の特徴とメンテナンス

吊り橋は、長径間をクリアするため、主塔・ケーブル・補剛桁で構成されています。

吊り橋を構成する部材は、いずれも重要ですが、特に、吊り橋の代表的な部材として「ケーブル」があります。

ケーブルの役割は、車両が走行する補剛桁を支え、それを主塔へ伝達させる機能を有しています。

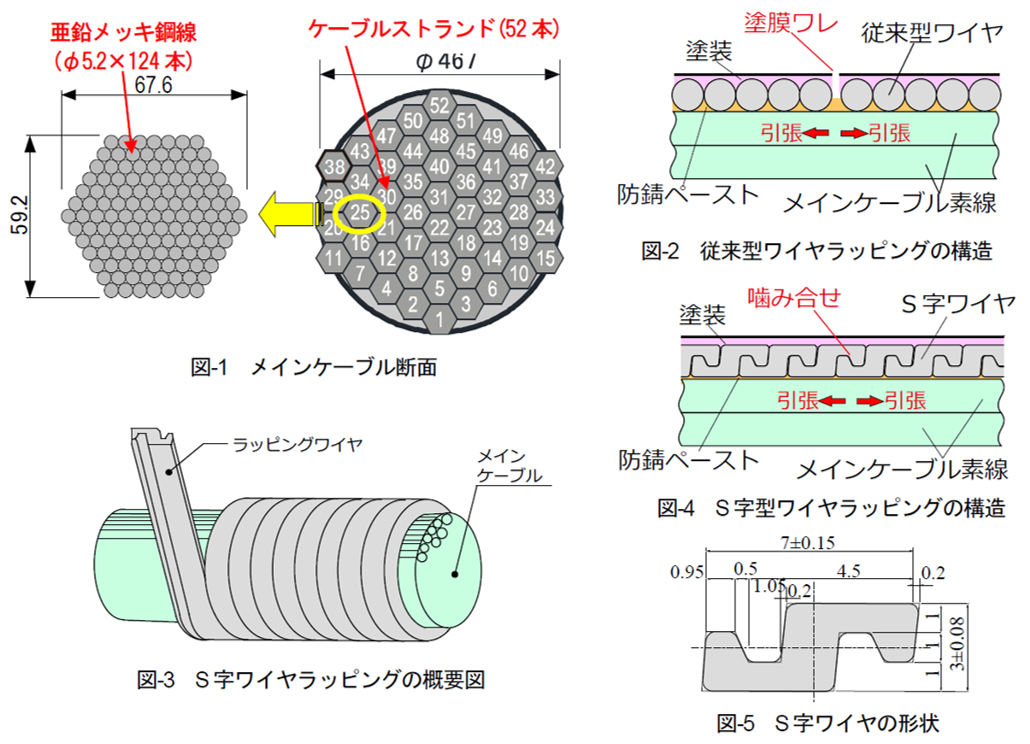

吊り橋のケーブルは、吊り橋の大きさ(=長さ)によって直径が異なり、白鳥大橋の場合は、直径約470mmですが、それは亜鉛メッキされた直径5.2mmの鋼線を約6600本束ねて構成されています。(図-1)

亜鉛メッキは、塩分に弱いため、外気に直接さらされると海上からの飛来塩分により腐食が進みます。また、鋼線は円形なので束ねると内部に空隙ができますが、そこに水分や湿度が高い空気が留まると腐食の原因にもなります。

また、架橋地点が海上約60mと高く、主塔・ケーブルは更に高い位置にあるため、極めて特殊な環境での維持管理作業を余儀なくされることから、建設時から将来の維持管理を意識した様々な対策が取られています。

3.メンテナンス対策

①ワイヤラッピング

吊り橋ケーブルを外部からの腐食要因(塩分・水分)から遮断し腐食環境から保護する目的で円形のケーブル表面を特殊形状の鋼線で直角方向に隙間無く巻き付けています。これを「ワイヤラッピング」と呼んでいます。(図-2)

巻き付けている鋼線は、扁平のS字形状で、鋼線同士が噛み合うことで隙間を無くし、ケーブルが温度変化で伸びても巻き付けた鋼線同士が離れない効果だけでなく、機密性も高く、水・空気の遮断効果が非常に高いと言う特徴があります。(図-3、図-4,図-5)

②送気システム

ケーブルは、特殊形状にした鋼線でラッピングすることで、外部環境から保護されますが、丸く細い鋼線で束ねられたケーブル内部の空隙には湿度が高い空気が留まるため、腐食環境が改善されない状況が続くことになります。

このため、ケーブル内部環境を改善するために湿度が低く、塩分を除去した空気を強制的にケーブル内部に送り込む「送気システム」を取り入れています。

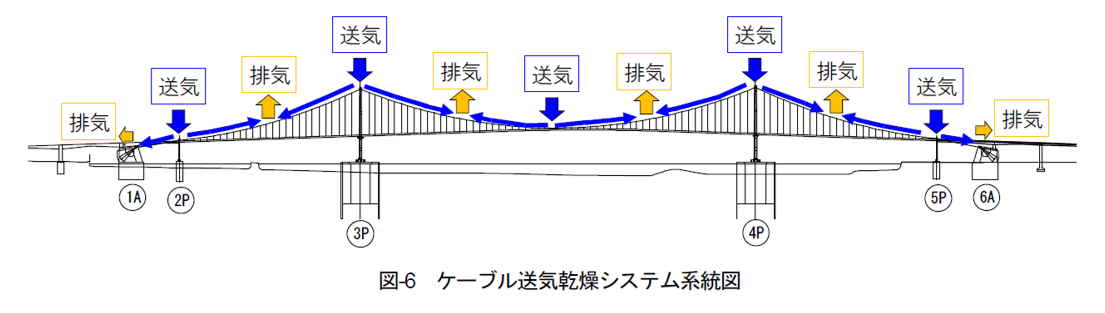

塩分を取り除き、湿度を低くした「乾いた空気」をケーブル端部から主塔方向に向けて圧送しますが、途中で圧力が低下するため、端部に加えて塔頂からも同時に圧送しケーブル全体に行き渡らせています。(図-6)

ちなみに、吊り橋両端にあるケーブルを固定しているマスコンクリートをアンカレイジと呼びますが、このアンカレイジ内部の空間にケーブルを固定していて、この内部空間もケーブル腐食防止として除湿装置を設置し乾燥させています。吊り橋の生命線ともいえるケーブルは腐食との戦いなのです。

③重防食塗装

通常、鋼材を腐食から保護するため塗装を行っています。吊り橋は海上に架設されることが多く、特に厳しい腐食環境のため、重防食塗装を行っています。これは、腐食に強いフッ素樹脂塗装を中心に数層重ねて塗膜を厚くしています。

更に、吊り橋のケーブルは強風・荷重・温度変化による変形が大きく、低温時の塗膜割れを防止する目的で「柔軟性」を有する重防食塗装を施しています。

耐震性能と耐風性能の確認方法について

長大な吊り橋は、地震時の耐震性能、強風時の耐風性能を確認するため、振動実験を行っています。

これは、特に吊り橋が柔構造(変形しやすい)であることから、地震・強風に対して揺れにくい性能を有しているか確認する必要があり、この性能を「減衰性能」と呼んでいます。たとえ揺れても一定時間で収まることを期待して設計されているからです。

白鳥大橋では、完成供用する直前に、大型の起震機(電力で重りを回転させる機械)を橋面に設置して人工的に振動を作り出し、急速停止させ、橋の振動状況を計測します。そして、計測の結果、十分な「減衰性能」を有していることを確認しています。

一般的に橋は経年変化により形状も性能も徐々に変って来ます。しかし、当初想定した「減衰性能」を有していることを確認するため、何度も通行止めして振動実験を行うことは 予算的にも現実的にも不可能です。

そこで、補剛桁の内部に小さな振動計を多数配置して、常に橋の振動を計測しています。

実は、起震機による振動実験を行った際に、自然風によるわずかな橋の揺れ(=常時微動と言います)を振動計で計測して、これから得られた振動特性が、起震機から求めた振動特性と相似していることを確認しています。

したがって、白鳥大橋の減衰性能(=振動性能)は、強風を観測すると揺れを計測することで確認出来る様になっています。

ユニークな維持管理用機械

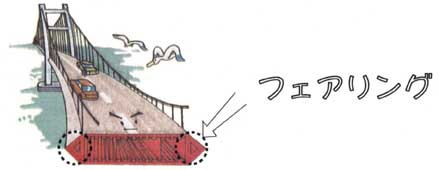

このフェアリングに積もった雪は溜まって大きな塊になって落下すると、橋下の航路を往来する船舶を損傷する危険があることから、溜まり始める前に速やかに除雪する必要があります。

しかし、高欄の外側のフェアリング部は吊りケーブルなどの構造物も多く、従来の除雪機械では除雪できないため、専用の特殊機械が開発導入されました。

車両の左側の前と後ろに上下1個づつ付いているノズルの上か下のどちらか一つを使って強力な空気をフェアリングに向けて吹き出し、雪を飛散させます。また、雪が固着している場合は、内臓のブラシを使用して飛ばします。

なお、この機械の導入により、人力による作業の手間と危険がなくなり、一般車両を通しながらの安全な除雪作業が実現しました。

(国土交通省北海道開発局室蘭開発建設部ホームページ資料より作成)

白鳥大橋は、海上約60mに車両走行させる補剛桁があり、更にその上方に主塔・ケーブルが位置しています。この様に、海上橋梁の特徴として維持管理ための作業環境が、高所かつ強風であることを想定する必要があります。

このため、以下の特殊な機能を有している維持管理用機械を製作し使用しています。

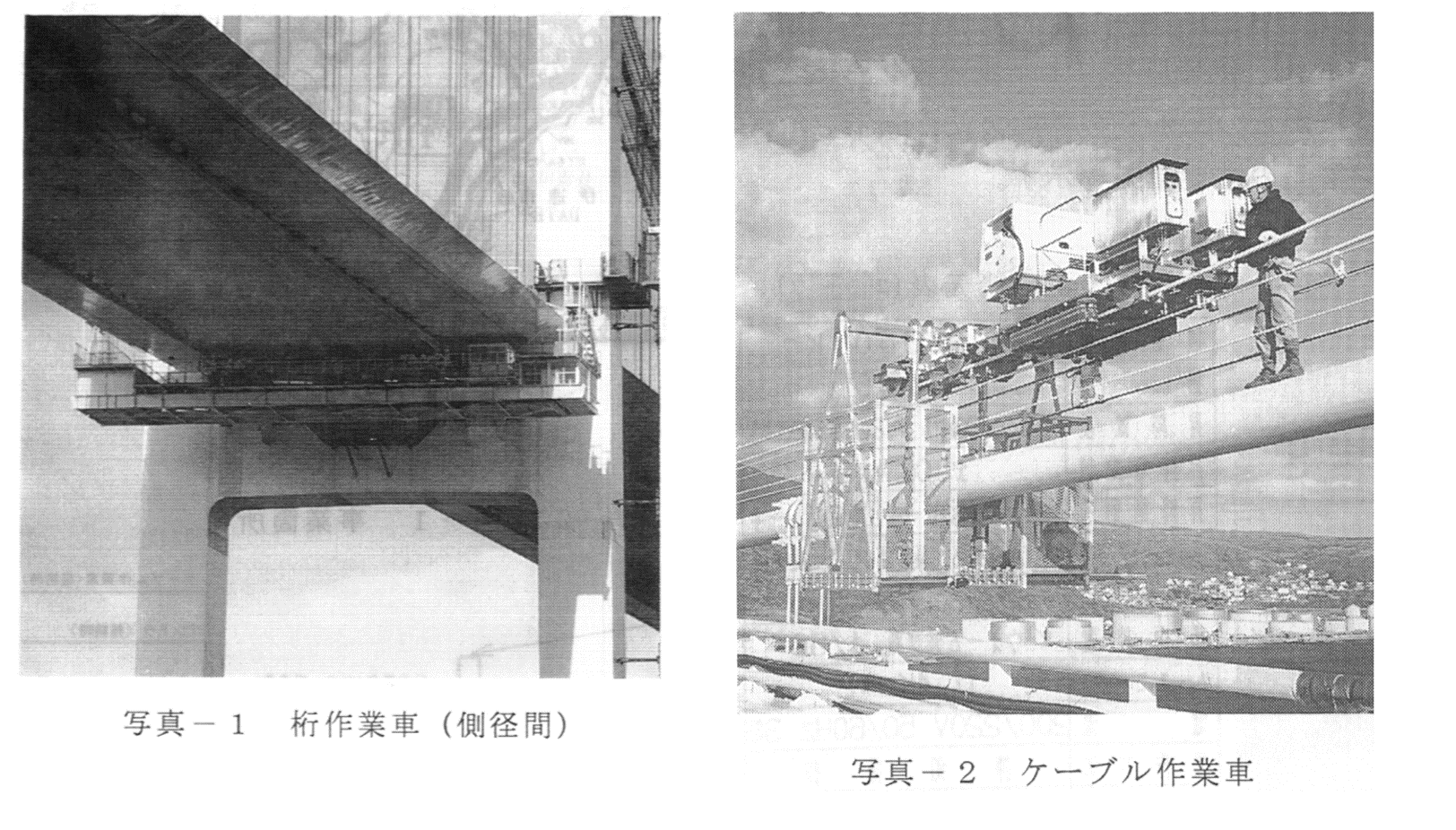

<補 剛 桁> 海上作業となるため、補剛桁下面に設けたレールを走行できる「桁作業車」を現地に設置しています。

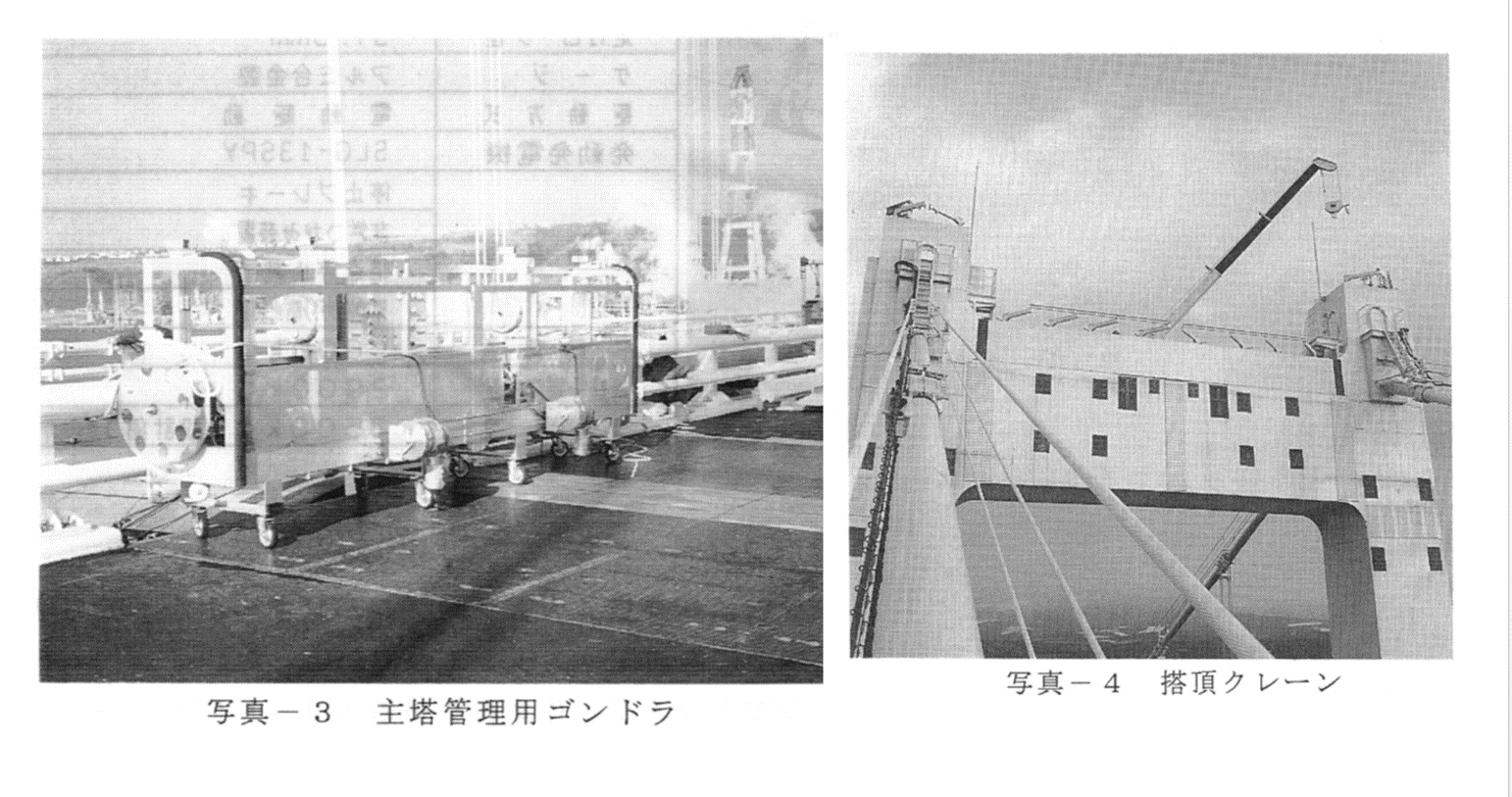

<主 塔> 「主塔管理用ゴンドラ」を塔頭から吊して主塔側面の点検、補修作業を行っています。高所かつ強風環境のため、電磁石ローラーをゴンドラ側面に取り付け、常に主塔側面に密着することで安全作業を確保しています。

<ケーブル> ケーブル全体を点検・補修するため、ケーブルから吊り下がりながら移動可能な「ケーブル作業車」を使用しています。無限軌道装置(キャタピラー)を利用して、ケーブルに平行して設置した細いワイヤーロープを挟みながら移動します。