i-Constructionの取り組み

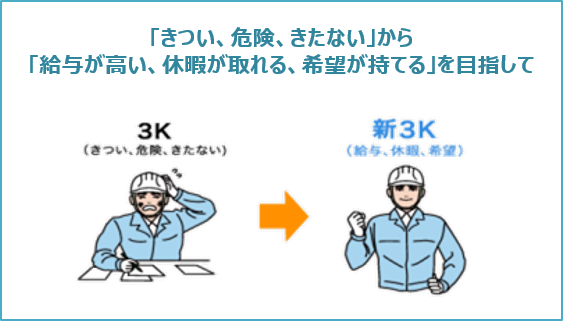

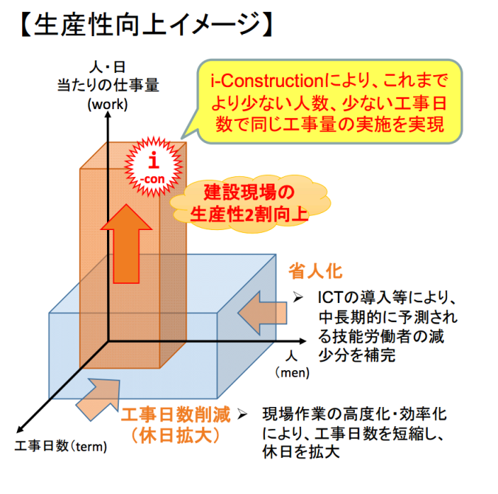

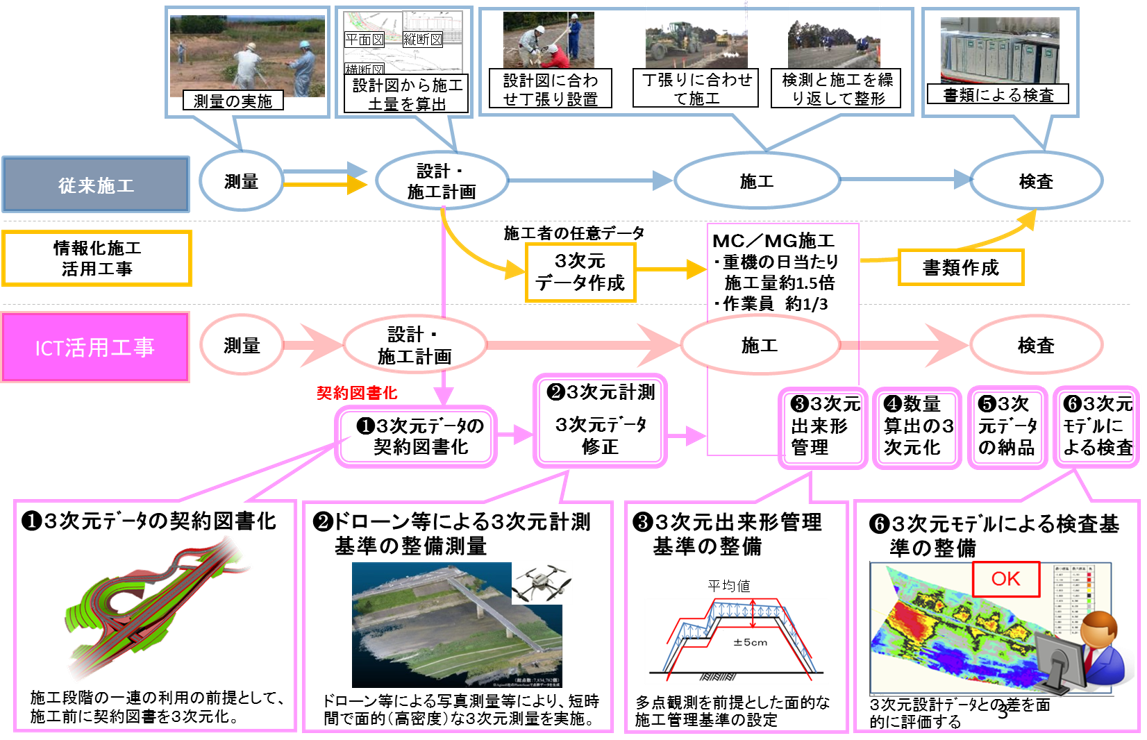

国土交通省は、少子高齢化社会を迎え、とりわけ技能労働者の高齢化が進んでいる建設産業において、従前からの労働力不足が一層ひっ迫する見込みであることから、ICT技術の活用により建設現場の生産性の飛躍的な向上を図り、省力化を強力に推進する目的で、測量・設計から施工・検査、維持管理・更新までのすべてのプロセスをICT技術により統合的にデータ管理するi-Construction(略称i-Con)を提唱し、その普及・活用を推進しています。

草野作工では、施工の分野でi-Conをいち早く導入し、マシンコントロール(3DMC)技術の活用等により施工管理の効率化や工期の短縮を図っています。

(1)i-Constructionの目指すもの

i-Constructionの活用プロセス

![]()

(1)3次元レーザースキャナーによる起工測量

レーザースキャナーでの起工測量の様子

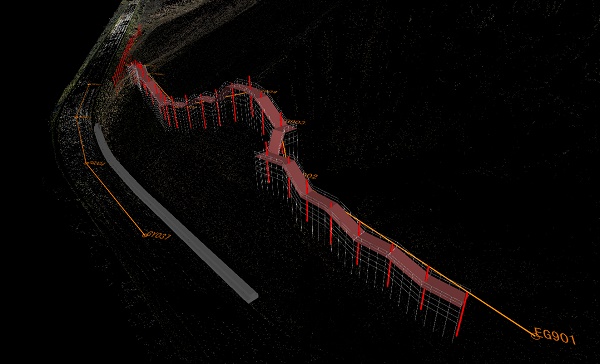

点群データ

(2) 3次元設計データの作成

3次元設計データ作成

3次元出来形計測・帳票作成

(3) 3次元データのi-Con仕様重機(ブルドーザ、バックホウ、ローラー)への読み込み

⇒ IT制御による作業で設計通りの施工

3次元設計データ作成

3DMCでの施工

******************************

遠隔臨場

遠隔臨場は、工事現場でヘルメットに装着したウェアラブルカメラやスマホで撮影した映像と音声を双方向通信で事務所に送信し、段階確認、材料確認や種々の立会や検査を事務所のモニターで行うもので、移動時間の短縮等、受発注者の監督・検査業務の効率化により工事の生産性向上が図られるほか、対面接触が避けられるので新型コロナ感染症への感染防止効果も期待できることから、国土交通省がその普及を推進しているところです。

北海道開発局は、令和2年度から遠隔臨場試行工事の指定を開始しましたが、当社は令和2年度に北海道開発局から受注したすべての工事(試行工事3工事(下記の通り)、他6工事)で遠隔臨場を実施又は予定しています。

なお、社内検査においても遠隔臨場を積極的に導入し、施工効率の向上を図っています。

<北海道開発局 令和2年度 遠隔臨場試行工事(当社受注工事)>

石狩川改修工事の内 旧夕張川北6号排水機場樋門外工事(千歳川河川事務所)

石狩川改修工事の内 豊平川右岸雁来大橋下流河道掘削工事(札幌河川事務所)

一般国道231号 石狩市 瑞穂橋架替工事(札幌道路事務所)

******************************

建設キャリアアップシステム(CCUS)の導入~国土交通省CCUSモニターに道内で唯一選定

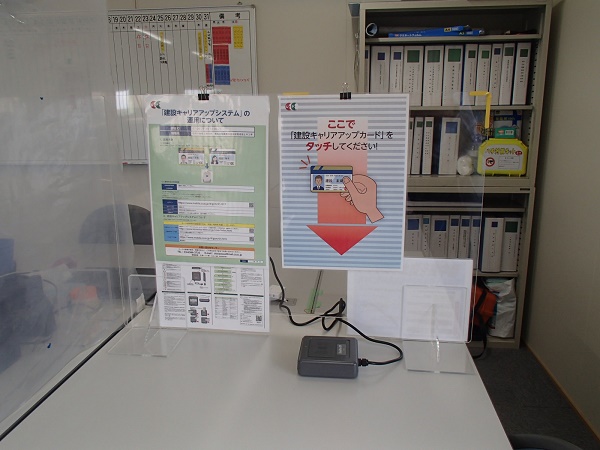

建設業では、現場を担う建設技能労働者(技能者)の高齢化や若者の減少が進み、建設業を支える優秀な担い手の確保・育成が喫緊の課題となっています。この課題解決を目指して国土交通省が建設工事での普及を推進している建設キャリアアップシステム(CCUS)は、技能者の現場における就業履歴や保有資格などを、技能者に配布するICカードを通じ、業界統一のルールでシステムに蓄積することにより、技能者の技能と経験に応じた賃金支払い・処遇改善と技能の研鑽を図り、現場の生産性向上を図るものです。

草野作工は令和2年度から元請で受注した全工事現場でCCUSを導入、下請を含めたすべての技能者を対象にCCUSへの登録を進め、建設技能労働者の処遇改善、技能の研鑽を目指しています。

そして、1次~3次下請けまでのCCUSへの登録を徹底するために、下請けの登録費用も全額費用負担しているほか、登録手続きも当社社員が支援、指導しています。なお、全工事の現場事務所にパソコン不要の簡便なNFCカードリーダーを設置し、入退場時にチェックしています。

また、国土交通省がカードリーダー以外による建設技能者の就業履歴蓄積方法等、現場利用の利便性向上に向けた検証のための実証実験へのモニター募集を令和2年度に行ったが、当社はそれに応募し、道内企業としては唯一、竹中工務店などの道外26社とともにモニターに選定されました。

なお、令和3年度もモニターに選定され、実証実験を行い、その実験内容と結果は以下の通りです。

【実証実験の概要】

<令和2年度> 対象工事: 道央圏連絡道路江別市中樹林改良工事(北海道開発局札幌開発建設部発注)

実施期間: 令和2年12月~令和3年3月

実験内容: 携帯電話の電話発信による入退場記録(携帯電話で現場の専用電話番号に発信)

<令和3年度> 対象工事: 石狩川改修工事の内裏の沢川築堤外盛土工事(北海道開発局札幌開発建設部発注)

実施期間: 令和3年5月~8月

実験内容: 携帯電話と顔認証の併用による入退場記録

(現場の専用電話番号に発信し、現場に掲示している固有の2次元バーコードを読み取り、入退場ボタンをタップ)

【実証実験の結果】

〇効果

⓵従来のICカード読み取り方式のようにカードリーダーのある場所まで行く必要がない。

⓶現場が広範囲に点在する場合、各現場にカードリーダーを置く必要がなく、電源のない場所でも対応可能。

〇問題点

⓵携帯電話による電話番号発信の場合、どこでもできるため、現場以外からでも入退場記録が可能になる。

⓶携帯電話と顔認証の併用では⓵の問題は通常起きないが、現場に掲示した2次元バーコードをコピーして使用されると同じ問題が生じる。

******************************

最先端技術の活用事例

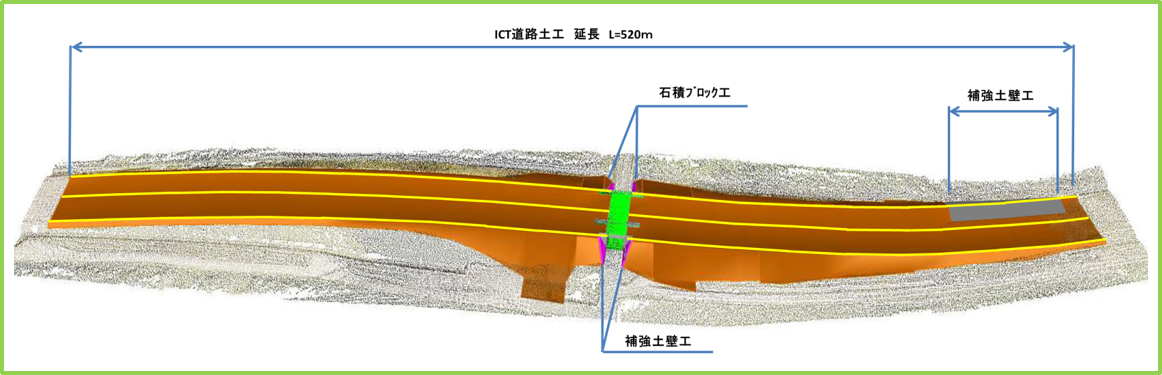

(1) 平成30年度道央圏連絡道路長沼町馬追改良工事

(実施主体:国土交通省北海道開発局)

i-Con(ICT施工)の概要

道路土工の路体盛土工 V=23,000㎥、路床盛土工 V=7,000㎥、総土量 ΣV=30,000㎥ について

① 3次元起工測量 : レーザースキャナー

② ①で得られたデータと完成3次元データを合成し、3次元設計作成

③ ②で作成した3次元設計データを用いて

・MCブルドーザー : 排土板を自動制御

・MCバックホウ : バケットを自動制御

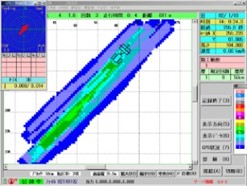

④ 3次元出来形管理等の施工管理

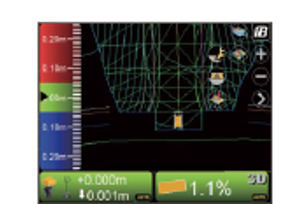

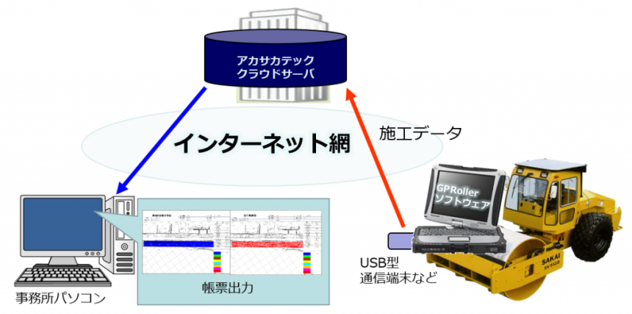

・GNSSローラーで転圧管理

・レーザースキャナーで出来形管理

⑤ 3次元データの納品

MCブルドーザーによる自動ブレード制御

GNSSローラーによる転圧管理

******************************

(2)平成30年度一般国道231号石狩市濃昼改良外一連工事

(実施主体:国土交通省北海道開発局)

1)3次元シミュレーションによる検証・検討

施工に先駆けて、工事区域周辺の地形データをドローンを用いた空撮により3次元データ化し、それを利用して、施工上の以下の課題について、た最先端ICTの3次元シミュレーションにより現設計の検証及び課題解決に向けての検討を行った。

① 仮設足場のシミュレーション

複雑で急峻な地形での落石防護柵の設置となり、仮設の足場も複雑で急勾配な形状となることから、現地の詳細な地形に合わせた緻密な事前の検討が必要で、また、保安林に隣接する工事現場で、手続きに時間を要する樹木の伐採を避け、枝の剪定だけで設置できるルートの選定が工期上の必要から不可避だった。

そこで、3次元シミュレーションを行い、仮設足場の施工図を作成した。その結果、このシミュレーション画像を用いて発注者への事前説明、確認をスムーズに行うとともに手戻りなく工事を進捗させることが出来た。

仮設足場のシミュレーション

実際の仮設足場

また、落石防護柵の支柱の設置位置についても3次元シミュレーションによる緻密な事前検討により、樹木の伐採を全く行わず、枝打ちだけで防護柵を設置することが出来、予定していたスケージュール通りに工事を進めることが出来た。

既存樹木との位置関係のシミュレーション

既存樹木を避けたルートの選定

② 交通誘導のシミュレーション

現場周辺は、交通量が多くカーブも多いことから事故多発地点であり、工事に伴う片側交通規制の方法について、事前にダンプトラック、普通乗用車の各視点での実際の走行中の見え方をシミュレーションして、より安全な標識の設置位置、車両の誘導方法などについて緻密に検討した。

ダンプ運転手の視点からの誘導標識の見え方のシミュレーション

③ 防護柵の設置位置の検討

法尻に設置する落石防護柵の設置位置が設計上、既存の光ファイバー埋設管及び道路側溝に当たらないか事前に3次元シミュレーションにより検証し、設置位置を変更した。

防護柵、光ファイバー管、道路側溝の位置関係のシミュレーション

赤:落石防護柵支柱

緑:道路側溝(トラフ)

黄:光ファイバー埋設管

④ クレーンによる施工方法のシミュレーション

建柱に使用する機械の種類・大きさ、設置位置などについて、交通の障害とならないように作業するために事前にシミュレーションしたところ、当初計画のクレーンでは支障が生じることが明らかになったので、使用機械をバックホウタイプに変更し、安全に施工することが出来た。

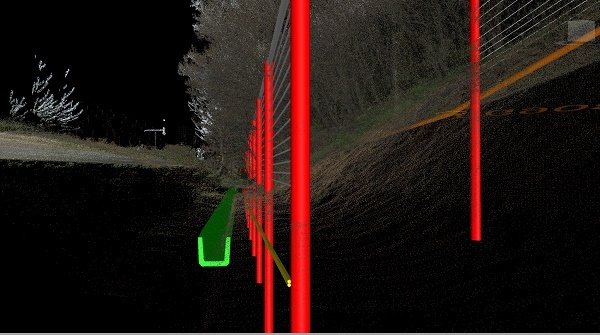

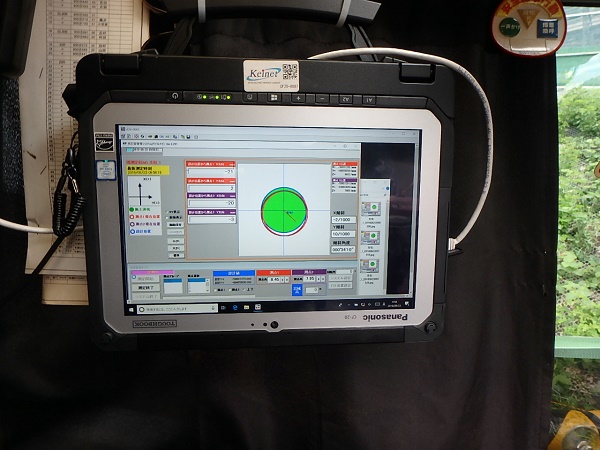

2)『杭打設管理システム「パイルナビ」』の活用

落石防護柵の支柱建て込み作業において、支柱の偏芯量や鉛直度のバラツキをなくし出来形精度を向上させるために『杭打設管理システム「パイルナビ」』を活用した。

当システムでは、自動追尾トータルステーションが打設中の支柱位置情報をリアルタイムで車載モニターに表示し、設計とのずれをオペレーターや作業員が確認しながら作業を行うことによって、高い出来形精度を確保できた。

支柱建て込み作業状況

パイルナビによる作業

車載モニターの画面表示

草野作工では、いち早く土木工事でのドローン導入を進め、現在、最新式機種を含めて6台のドローンを保有し、工事現場の空撮写真を利用した進捗管理や3Dモデルの作成のほか、造成工事の土量計算など、様々な用途で活用しています。

ドローンの安全運航に関しても、平成27年12月に改正航空法が施行される以前から自社基準としてドローン飛行基準を設けてに先駆的に安全運航に努めてきました。

【参考資料】

「ドローンの運用について~無人航空機活用事例報告と運用上の課題等について~」(札幌開発建設部千歳道路事務所)

https://thesis.ceri.go.jp/db/files/141636665658476eb54fa94.pdf